Unsere

Expertise

Case Study 1

Operations

Wettbewerbsstärkung durch Lean Six Sigma in der Produktion

Klienten-Herausforderung

Ein Hersteller von Technologiemetallen verspürt durch die zunehmende Globalisierung industrieller Wertschöpfungsketten für seine europäischen Produktionsstandorte eine stark wachsende Konkurrenz, insbesondere aus Südostasien. Dies wird u.a. dadurch deutlich, dass sich langjährige Bestandskunden nur noch durch eine kontinuierliche Verbesserung der drei Schlüsselparameter Qualität, Termintreue und Preis halten lassen.

Resultate

Drei Jahre nach dem offiziellen Start des Lean Six Sigma Programms hatte das Produktionsunternehmen die „Cost of Poor Quality“ um 75 % reduziert, die spezifischen Fertigungskosten um 25 % gesenkt, die Durchlaufzeit halbiert und die Produktivität um 50 % erhöht.

Unsere Rolle & Aufgabe

-

Sensibilisierung der Stakeholder über Impulsvorträge zu den Potentialen von Lean Six Sigma im Produktionsalltag zur Stärkung bzw. Verbesserung der Wettbewerbsfähigkeit unter den globalen Randbedingungen.

-

Vermittlung der theoretischen Grundlagen (z.B. PDCA-Kreislauf, Lean-Prinzipien/-Werkzeuge, DMAIC-Roadmap) in Trainings und Begleitung der praktischen Umsetzung durch Coaching von Green bzw. Black Belt Projekten.

-

Sicherstellung der Integration von Lean Six Sigma in die Produktion mit Hilfe von Workshops zum Aufbau einer Smart Factory, die über eine clevere Kombination von direkter & indirekter Vernetzung der Wertschöpfungskette die Voraussetzung für „Business Intelligence“ (retrospektiv) und „Advanced Analytics“ (prospektiv) schafft.

Case Study 2

People

Begleitung des Unternehmenswandels durch Mentoring, Training, Coaching & Facilitation

Klienten-Herausforderung

Ein traditionelles Familienunternehmen erfährt beim Übergang von der Produktions- zur Dienstleistungsökonomie wie die körperliche Leistungsfähigkeit zunehmend an Bedeutung verliert und die kognitive Leistungsfähigkeit immer wichtiger wird. Wissen ist jetzt der entscheidende Produktions- und Wettbewerbsfaktor. Erschwerend kommt der demographische Wandel und das abnehmende Interesse an den MINT-Berufen hinzu. Aus diesem Grund sucht das Unternehmen im „War of Talents“ nach neuen Ansätzen, „Brain Drain“ zu vermindern und „Brain Gain“ zu fördern.

Resultate

Erhöhung der Fachausbildungsquote von 50 auf 90 %, Verringerung der Fluktuation von 7 % auf 4 %, Verdreifachung der Verbesserungsvorschläge und Steigerung der Gesundheitsquote von 92% auf 97 %.

Unsere Rolle & Aufgabe

-

Durchführung einer Persönlichkeits- bzw. Organisationsdiagnostik zur Orientierung & Stimulierung

-

Einführung in ein ganzheitliches Verständnis zum zyklischen Lern- und Entwicklungsprozess: (1) bekanntes bzw. verfügbares Wissen erlernen (kodieren), (2) erlerntes Wissen anwenden bzw. vertiefen (dekodieren), (3) neues Wissen erschaffen (kreieren) sowie (4) kognitive Ruhepausen einlegen (regenerieren):

-

Wissen vermitteln, z. B. durch Mentoring (Alt trifft Jung), Training, Weiterbildung, Duales Studium

-

Wissen umsetzen, z. B. durch On-the-Job-Training, Job-Rotation, Projekte, Coaching, Facilitation

-

Wissen generieren, z. B. durch gezielte Nutzung des Kreativpotentials der Belegschaft (Tool „Triple I“)

-

Kognitive Hygiene, z. B. durch Pausen, frische Luft, Bewegung (Tool „Executive Health“ + „Holistic Health“)

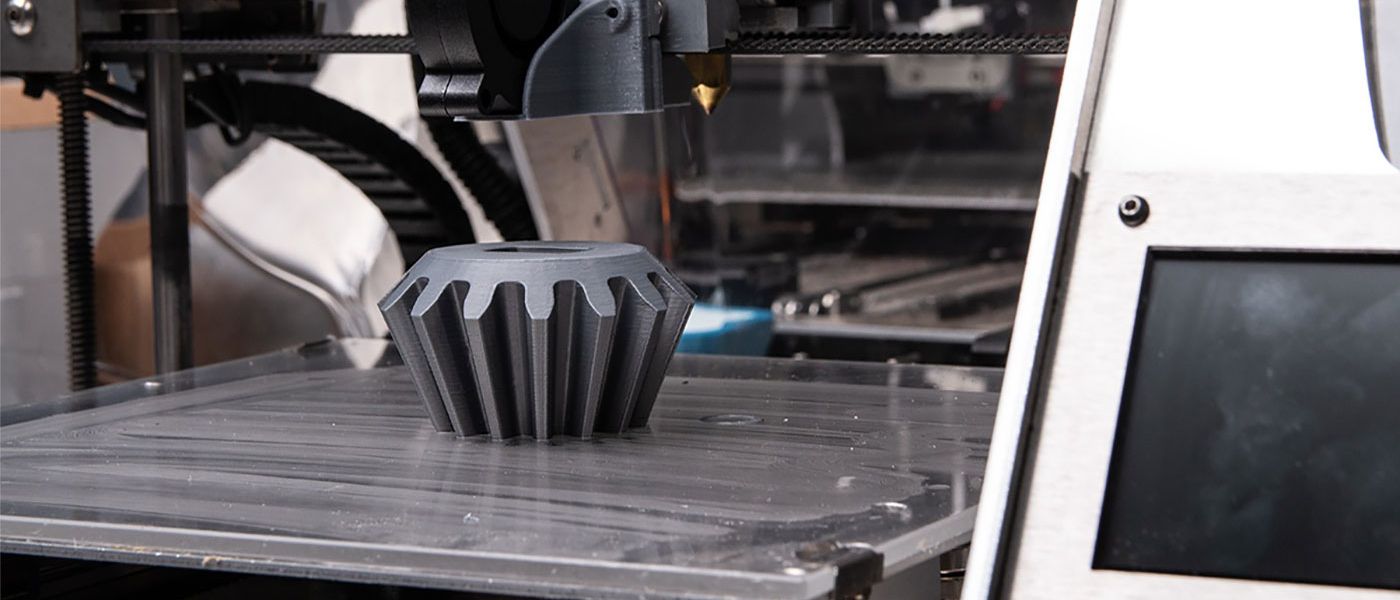

Case Study 3

Technology

Additives Fertigungsverfahren für hochkomplexe Komponenten

Klienten-Herausforderung

Ein Produzent komplizierter Komponenten mit kleinen Geometrien aus widerstandsfähigen Werkstoffen stößt bei Anwendungen sowohl in der Medizintechnik als auch Luft- & Raumfahrt mit formativen und subtraktiven Fertigungsverfahren an technologische Grenzen und ist aus diesem Grund auf der Suche nach einem „Gamer Changer“.

Resultate

Mit Hilfe eines neuentwickelten, additiven Fertigungsverfahrens – umgangssprachlich oft als 3D-Druck bezeichnet – konnten Bauteilgeometrien bzw. -eigenschaften erzielt werden, die mit herkömmlichen Herstellungsverfahren bisher undenkbar waren.

Unsere Rolle & Aufgabe

-

Zusammenbringen von Problemlösern und Lösungssuchern mit dem Ziel der Entwicklung bzw. Inbetriebnahme einer innovativen Fertigungstechnologie für maßgeschneiderte Anwendungen.

-

Einführung einer integrierten Entwicklungsplattform, das sog. Tool „Triple M“, wo Zahlen, Daten und Fakten zu Werkstoffen (Material), Fertigungsmethoden (Methode) und Bauteilanforderungen (Markt) gesammelt und auftragsbezogen genutzt werden.

-

Scale-Up der Laborergebnisse über den Zwischenschritt einer Technikumsproduktion bis in die industrielle Serienfertigung.

Case Study 4

Innovation

Kontinuierliche Hochtemperatur-Synthese für submikrone Karbide, Nitride & Boride

Klienten-Herausforderung

Unternehmen aus dem Umfeld der Ingenieurkeramik werden mit zunehmend anspruchsvolleren technologischen Qualitätsanforderungen konfrontiert und müssen dabei gleichzeitig einen deutlich geringen „Carbon Footprint“ ihrer Produkte sicherstellen. Dieser Spagat gelingt mit den herkömmlichen, energieintensiven Herstellungsverfahren nicht mehr, so dass neuartige Prozesstechnologien entwickelt, gebaut und in Betrieb genommen werden müssen.

Resultate

Ein multipurposefähiger Produktionsprozess für submikrone Karbide, Nitride und Boride ermöglicht den Betreibern nun eine einfache Adaptierbarkeit unter den anspruchsvollen VUCA-Bedingungen und einen > 50 % geringeren spezifischen Energieverbrauch im Vergleich zu Standard-Verfahren. Darüber hinaus wird eine signifikant höhere Materialeffizienz, eine höhere Personalproduktivität sowie eine verbesserte Prozessstabilität erreicht.

Unsere Rolle & Aufgabe

-

Analyse und Bewertung der bestehenden Produktionstechnik sowie Beschreibung des Standes der Technik bzw. der Wissenschaft (auf Basis von Fachliteratur/-zeitschriften, Patente, Marktstudien und Experteninterviews)

-

Entwicklung einer kontinuierlichen Hochtemperatur-Synthese für Nicht-Oxid-Keramiken im Labormaßstab (unter besonderer Berücksichtigung der aktuellen & künftigen Rahmenbedingungen bzw. Kunden-/Marktanforderungen)

-

Überprüfung der Laborergebnisse in einer Mini-Plant und Projektierung einer großtechnischen Produktionsanlage

Case Study 5

Change

Steigerung der unternehmerischen Resilienz durch erfolgreiches Veränderungsmanagement

Klienten-Herausforderung

Eine Firmengruppe in der Prozessindustrie will sich für die steigenden Anforderungen in der VUCA-Welt fit machen.

Resultate

Sinnstiftende & zielorientierte Kollaboration unter den Stakeholdern; effizienteres Management durch Nutzung von Synergien & Bündelung von Ressourcen; Vereinfachung von Prozessabläufen durch Ausschöpfung von Potentialen zur Standardisierung & Automatisierung; Komplexitätsreduktion durch Fokussierung auf das Kerngeschäft.

Unsere Rolle & Aufgabe

-

Einführung in das bewusste Führen von Veränderungsvorhaben (unter Berücksichtigung anerkannter Change-Modelle, z.B. nach Kurt Lewin, Elisabeth Kübler-Ross, John P. Kotter und Klaus Doppler)

-

Implementierung eines integrierten Managementsystems für Qualität (DIN ISO 9001), Umwelt (DIN ISO 14001), Energie (Energie 50001) und Arbeitsschutz (DIN ISO 45001)

-

Entwicklung einer standortübergreifenden Instandhaltungsstrategie und Einführung der Instandhaltungsmethoden TPM (Total Productive Maintenance) und RCM (Reliability Centered Maintenance)

-

Vereinfachung des technischen Einkaufs sowohl durch Standardisierung von mechanischen & elektrischen Bau- bzw. Ersatzeile als auch durch Automatisierung des Beschaffungsprozesses für Hilfs- und Betriebsstoffe

-

Überführung der produktionsnahen Dienstleistungen (Energy, Utilities, Environment & Waste Management; Production & Product Logistics; Facility, Fleet & Analytical Services) in operativ eigenständige Unternehmen

Case Study 6

Sustainability

Nachhaltiges Wirtschaften in der globalen Wertschöpfungskette einer NE-Metall-Unternehmung

Klienten-Herausforderung

In einer Produktionsfirma der NE-Metallurgie verlangen zahlreiche Stakeholder (z.B. Banken, Mitarbeiter) vermehrt die freiwillige Selbstverpflichtung zur Erfüllung der sog. „Environmentals, Social & Governance“-Kriterien bzw. der „Sustainability Development Goals“. Ergänzend hierzu tritt am 1. Januar 2023 das neue Lieferkettensorgfaltsgesetz zur Vermeidung von Menschenrechts- und Umweltrechtsverletzungen in globalen Wertschöpfungsketten in Kraft.

Resultate

Erstmalig Projekte gemeinsam mit Lieferanten, Kunden & Marktbegleitern zur Verbesserung der Kreislaufwirtschaft, Erhöhung des Sekundärrohstoff-Anteils von 50 auf 75 %, Reduzierung des „Product Carbon Footprint“ um 30 %.

Unsere Rolle & Aufgabe

-

Einführung in das „Sustainability Management“ in Anlehnung an ISO 26000 bzw. den ZNU-Standard bzw. Unterstützung bei der erstmaligen Erarbeitung eines Nachhaltigkeitsberichtes, inklusive GRI-Reporting.

-

Systematische Bilanzierung des „Product Carbon Footprint“ (PCF) bei Verwendung von konfliktfrei zertifizierten Primärrohstoffen (RSCM) im direkten Vergleich zum Einsatz von Sekundärrohstoffen aus der „Circular Economy“.

-

Entwicklung von neuen hydrometallurgischen Produktionsverfahren, um größere Mengen an Recyclingmaterialien verarbeiten und damit einen wesentlichen Beitrag zur Ressourcenschonung leisten zu können.

-

Aufbau einer „In-House Training Academy“, um allen Mitarbeitern ein berufsbegleitendes, lebenslanges Lernen sowie langfristige Weiterentwicklung in einer VUCA-Welt zu ermöglichen.